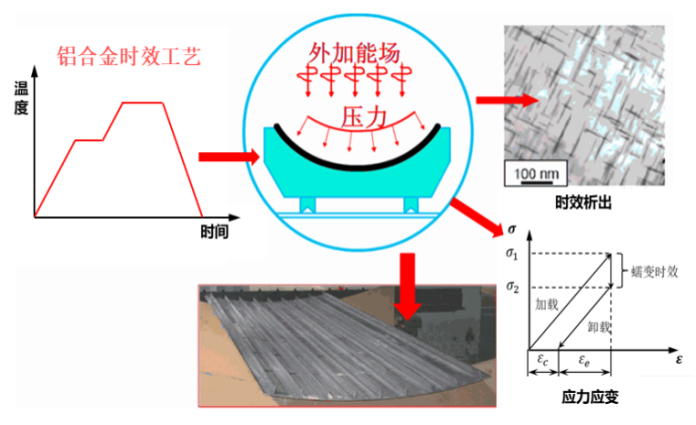

载人登月、大飞机等重大工程用空天运载器制造能力的跨越式发展挑战大型构件形性制造技术极端。传统制造技术因成形成性时空分离,形性协同制造难。本项目创新提出大型构件蠕变时效形性一体化制造方法,引入外场调控形性演变热力能场时空集成。发明了形性演变统一表征与多场耦合建模技术、特种能场调控形性一体化制造新原理与新技术、回弹补偿精确化的模具集成优化设计方法与技术等多项具有自主产权的关键技术。研究成果得到国际同行认可,相关模型被编入顶级钣金成形分析软件PAMSTAMP,并以第一完成人姓氏zhan’s model命名;实现了长征系列运载火箭2大类关键构件的高品质制造。在国际上首次实现直径10米级重型火箭贮箱瓜瓣形性一体化制造,并推广应用到多种型号战略武器和XX系列飞机等。项目授权国家发明专利19项,获软件著作权3项;发表论文102篇, 其中 SCI 论文50篇,累积引用达1200余次。已应用于航天一院、沈飞公司、兵工59所等单位,近三年销售收入3.69亿元人民币。被列为湖南省重大产品创新项目,也是湖南省率先启动10个重大产业工程项目之一。

本项目发明技术变革了传统制造模式,打破了国外封锁,提升了我国空天战略工程用大型关键构件自主制造能力,推动了航空航天制造业技术进步。

图 1 大型构件蠕变时效形性一体化制造方法,引入复合能场调控成形与成性热力能场时空集成,实现形性一体化制造

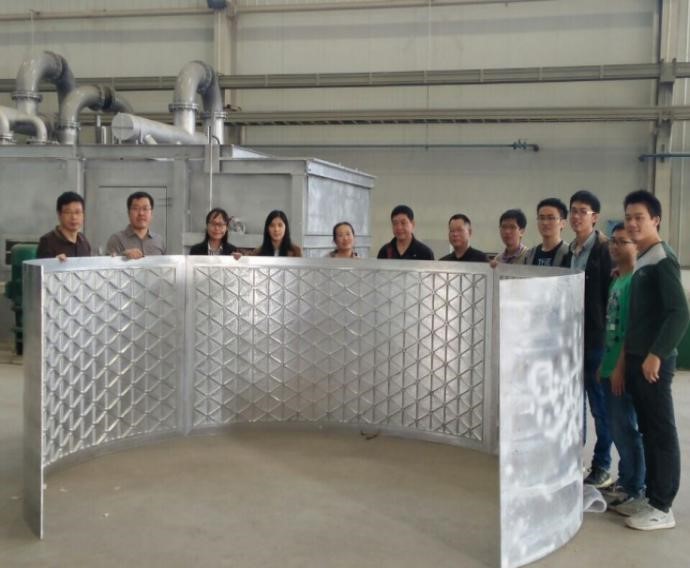

图2 项目技术成功应用于长征3号运载火箭3.35m直径网格壁板制造。《军民两用技术与产品》专题报道称:“该技术填补了航天器制造空白”。

图 3 首次实现了世界上最大的长征9号重型火箭贮箱瓜瓣的形性一体化制造,突破了现有制造技术极限,成果被国家航天局等多家网站及主流媒体专题报道。